Vetro float

Anna Faresin

Il vetro float è stato sviluppato nel 1959 dall’inglese Alastair Pilkington. Attualmente è il tipo di vetro più impiegato in architettura.

Si tratta di lastre dalle superfici perfettamente parallele tra loro e levigate che possiedono una colorazione leggermente verde che si può attenuare o eliminare riducendo le quantità di Fe2O3 nella miscelazione della massa vitrea.

Il vetro float resiste agli sbalzi termici da 30 a 40° C ed è prodotto negli spessori di 2, 3, 4, 5, 6, 8, 10, 12, 15, 19 e 25 mm_1.

Processo di produzione

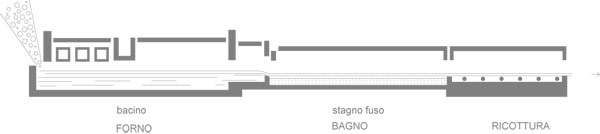

Il processo di produzione del vetro float prevede quattro fasi:

- all’interno del forno si susseguono tre momenti principali: la fusione delle materie prime_2 (il cui trasporto, pesatura, miscelazione ed inserimento nel forno avvengono in modo automatizzato) a temperatura di circa 1550° C, l’omogeneizzazione del vetro fuso al fine di eliminare bolle gassose, il condizionamento termico che prevede il raffreddamento della massa vitrea per raggiungere una maggiore viscosità.

- il vetro viene successivamente steso su un bagno di stagno fuso a 1000° C, galleggiando sopra di esso per la minore densità. Si forma un nastro di materiale dallo spessore di circa 4-6 mm che può essere aumentato o diminuito in relazione alla velocità di estrazione del vetro dal bagno_3.

- il nastro di vetro viene, poi, raffreddato da 620 a 250 °C e successivamente raffreddato all’aria per eliminare le tensioni interne che potrebbero provocare rottura.

- si taglia, infine, il nastro di vetro raffreddato in lastre di 6 x 3,21 m che possono essere, poi, sottoposte ad altre lavorazioni.

Procedimento float glass

Schema tratto da: Saint Gobain, Manuale tecnico del vetro, Fabbrica Pisana, Milano 1993, p. 6

NOTE:

1_Originariamente il processo consentiva di produrre solo vetri di spessore 6 mm.

-----

2_Alle materie prime viene aggiunto del rottame di vetro al fine di diminuire la temperatura di fusione.

-----

3_Le ruote dentate (toprolls) distendono o retraggono il vetro lateralmente.